钢化炉中的冷却工艺一般分为急冷段和冷却段两部分,使玻璃的温度降低到操作工手能接触的温度。急冷过程是表面应力形成的过程,也是整个冷却工艺中的最重要部分。即在加热工艺稳定的前提下,急冷过程工艺水平将直接影响钢化玻璃的质量。

钢化玻璃质量的好坏在钢化的冷却工艺中主要受4个方面的影响:急冷温度、急冷速度、冷却时间和玻璃厚度。这些因素之间既独立存在又相互影响,在实际生产过程中它们是相互关联的。

PART 1

急冷温度对钢化玻璃质量的影响

急冷温度是指玻璃出加热炉进急冷风栅时玻璃板面的温度。这个温度在玻璃整个板面的上下表面、中间层及不同部位应该是均匀的,或其各位置之间的温度差应尽量小。对于整个板面的玻璃来说,当玻璃上表面急冷时的温度高于其下表面时,玻璃的整个板面会出现前后两端向上弯曲的现象;反之,当玻璃上表面的急冷温度低于其下表面时,玻璃的整个板面会出现前后两端向下弯曲(中间鼓起)的现象。而当玻璃局部区域相对于整个板面的急冷温度相差较大时,钢化后的玻璃会出现局部波形变形,甚至由于局部应力相差过大而产生玻璃破碎的现象。

在钢化的冷却工艺阶段,由于玻璃是在钢化炉的冷却装置中的辊道上往复摆动,这时如果玻璃整体的急冷温度过高,玻璃板面会产生波浪形弯曲,这主要是由于加热炉温过高而致,应及时降低炉温、减少加热时间。

当玻璃整体或局部的急冷温度过低时,玻璃在钢化的急冷和冷却阶段也会造成破碎。破碎后的玻璃碎屑会附着在辊道上,这时候我们必须及时清理辊道上的玻璃碎屑,严重时还要停炉清理维护。即便玻璃没有破碎,钢化后的玻璃也会出现玻璃碎片偏大、机械强度低和热稳定性差的现象,造成钢化玻璃的质量达不到国家标准的要求。

这种由于生产工艺控制不当造成的产品缺陷,将直接影响钢化玻璃的产品质量,影响产品的成品率,降低生产效率,造成工厂不必要的损耗,增加生产成本。

PART 2

急冷速度对钢化玻璃质量的影响

为了保证钢化玻璃的质量,由钢化炉的加热装置送入冷却装置中的玻璃,应尽可能以最快的急冷速度进行急冷,使钢化玻璃的表面获得足够大的表面应力从而提高玻璃的机械强度。

在其他参数数值一定的情况下,玻璃的内应力值与急冷速度成正比,即玻璃在急冷时,急冷速度越大,产生的内应力值也越大。通过钢化玻璃的生产原理我们可以知道,在冷却工艺过程中,由于玻璃内部温度梯度的存在,玻璃在获得内应力(张应力)的同时,其外表面也获得了相应的外应力(压应力),也就是说,急冷速度值越大,产生的外应力(压应力) 值也越大。而压应力(表面应力) 值的大小直接影响着钢化玻璃的抗弯、抗冲击强度和碎片的大小的性能。(目前正在执行的钢化玻璃国家标准中规定钢化玻璃的表面应力值不应小于90MPa)

PART 3

冷却时间及玻璃厚度对钢化玻璃质量的影响

玻璃钢化是在最短的时间内使玻璃内部获得较大的温度梯度,从而使钢化玻璃的表面获得更大的表面应力。而表面应力的大小与其表面和内部形成的温度差值成正比。

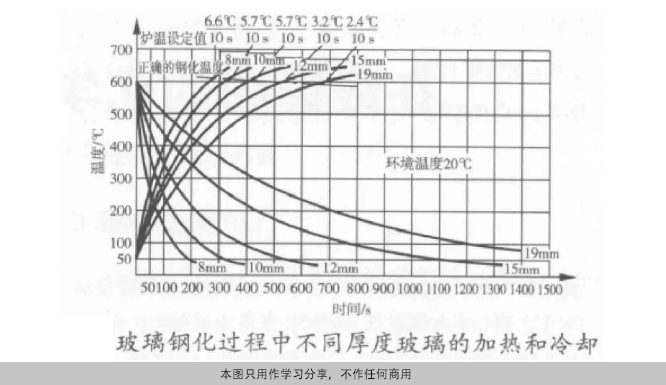

“送入冷却装置中的玻璃应将空气均匀、迅速地喷吹到玻璃的上下两个表面,使玻璃表面迅速冷却。这一冷却速度取决于玻璃厚度及玻璃的其他机械性能。”作为“冷却工艺”的基本要求之一,我们可以看出:玻璃在冷却时其冷却时间应尽量短,而这个尽量短的时间又与被冷却的玻璃厚度有关系。

从图中可知,厚玻璃的冷却时间是薄玻璃的数倍。在实际生产中,12mm玻璃的冷却时间大约是6mm玻璃的4倍。

当玻璃成分相同时,玻璃越厚,冷却时玻璃表面与其内部的温度差越大,也就是玻璃中的温度梯度越易形成,同时在玻璃表面产生的表面应力也越大;反之,对于薄玻璃,温度差较小,温度梯度也不易形成。

因此,薄玻璃要想获得理想的表面应力,冷却时应达到以下要求:1、急冷时板面温度要高。2、急冷速度要快。3、冷却时间要短。

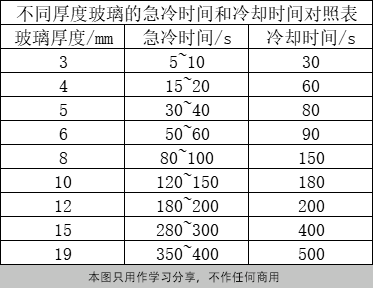

下表列出了冷却不同厚度的玻璃时所选择的急冷时间和冷却时间的参数值,可供参考。

为了避免玻璃在钢化设备的冷却部分发生自爆和在玻璃的日常使用中发生自爆现象,对于需要打孔的玻璃在进入钢化炉前应注意下列情况:

1、孔径必须大于玻璃的公称厚度。

2、打孔的数量较多时,孔间距必须大于板厚的2倍。

3、边部的孔,要求孔与边部的距离大于板厚。

4、角部的孔,距角应为板厚的6.5倍以上。

所以,只有在冷却工艺过程中控制好急冷温度、急冷速度、冷却时间以及玻璃的厚度等因素之间的关系,才能获得高质量的钢化玻璃。